COME RICONDIZIONARE UN INIETTORE DENSO COMMON RAIL

Indubbiamente ricondizionare un iniettore è un lavoro altamente specializzato che non tutti possono approcciare senza la giusta preparazione, esperienza e passione tipica del mestiere. Ogni tipologia d’iniettore richiede una manutenzione specifica, a seconda della tecnologia e applicazione che lo definiscono e noi, per ora, vogliamo vedere insieme a voi come si ricondiziona uno dei più comuni tra gli iniettori: il Denso Common Rail. Nello specifico vi guideremo passo passo allo smontaggio e rimontaggio di un iniettore 095000-580X = DCRI105800 montato dal 2006 su motori 2.2L usati su Citroen Relay, FIAT Ducato, Ford Transit e Peugeot Boxer.

Il codice dell’iniettore lo trovate stampato o marcato laser sul corpo dello stesso. Nel caso specifico di questo iniettore Denso la parte del codice importante è “095000-580” il numero che segue potrebbe essere un qualsiasi numero da 0 a 9 per questo sul nostro catalogo e sul nostro sito lo abbiamo indicato con una “X” (altri lo indicano con #), ma si tratta sempre dello stesso iniettore.

Per questo iniettore ecco le componenti che Seven Diesel è in grado di fornire:

- Polverizzatore ND-DLLA153P 884 = 738510

- Valvola di controllo 12580

- Asta di pressione 14580

- Dado a ghiera 33705

- Vavola a farfalla 33700

- Semisfera 33701

- Dado di chiusura 33732

ANALISI PARTE ELETTRICA. In prima battuta, ogni pompista, dovrebbe escludere che il potenziale danno sia nella parte elettrica, ovvero nella bobina / solenoide, iniziando dal controllo della dispersione elettrica per mezzo dello strumento di verifica di isolamento elettrico (insulation tester), la cui funzione è di misurare l’effettivo isolamento elettrico del solenoide, facendo circolare una differenza di potenziale che va dai 250 ai 1.000 V. Con l’Ohmetro, si misura poi la resistenza elettrica tra i due contatti, misurando la resistenza che la corrente incontra circolando nel solenoide, verificando che ci sia continuità tra i contatti, e verificando che la resistenza sia in tolleranza (non tutti i tipi di iniettori devono avere la stessa resistenza elettrica).

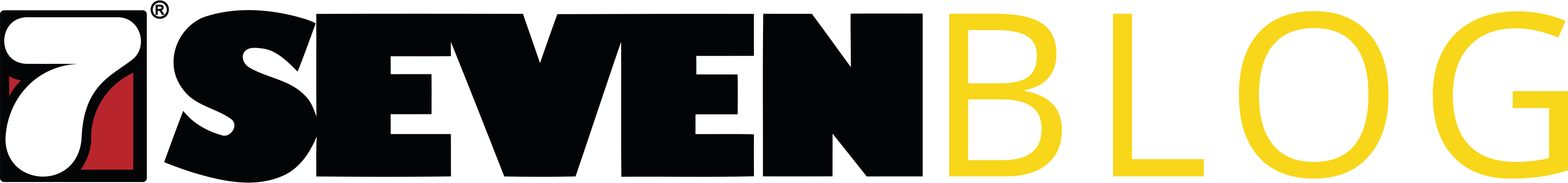

SMONTAGGIO INIETTORE SEZIONE POLVERIZZATORE. Una volta accertata la piena funzionalità della parte elettrica, possiamo procedere con lo smontare i componenti. Per facilitare e velocizzare tutte le operazioni potete utilizzare sulla morsa il blocchetto universale (nostro codice 10102). Vi consigliamo inoltre di iniziare lo smontaggio dal polverizzatore svitando il dado blocca polverizzatore con l’apposita riduzione esagonale per la chiave (nostro codice 10103), necessaria a questo tipo di operazione. Estratto il polverizzatore (si tratta del polverizzatore ND-DLLA153P884 = nostro codice 738510), fate particolare attenzione durante la rimozione delle spine di fermo aiutandovi con delle pinzette, poi rovesciate su un ripiano a parte, facendo attenzione a non perderle, molla, piattino, spessore ed asta.

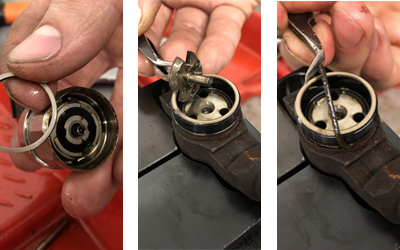

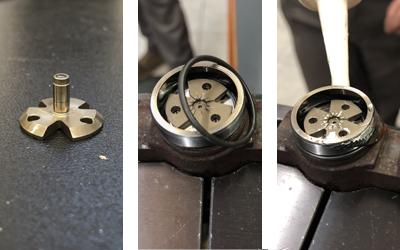

SMONTAGGIO INIETTORE SEZIONE SOLENOIDE. A questo punto, rimuovere il solenoide, avendo cura di non danneggiare o addirittura perdere la valvola e gli altri spessori, per poi rimuovere l’indotto (butterfly) prestando comunque attenzione allo stato della vite di fermo che a causa dello smontaggio, potrebbe essersi deformata e quindi non permette all’indotto (butterfly) di essere riposizionato correttamente rimanendo più alto della sua posizione originale causando una non tenuta con la sede valvola. Passare poi alla rimozione di guarnizione, del dado a ghiera (con gli appositi strumenti di smontaggio, nostro codice 10100 o 10101) e della valvola di controllo. Controllare con un microscopio che quest’ultima sia in buone condizioni, non sia danneggiata, corrosa o usurata; è fondamentale che nella fase di assemblaggio dell’iniettore la semisfera sia posizionata correttamente nella sua sede, ovvero con il lato piatto verso la valvola, essa è infatti responsabile della corretta chiusura della camera di controllo. Un erroneo posizionamento della semisfera pregiudicherà l’intero assemblaggio dell’iniettore ed il suo corretto funzionamento ed addirittura, la rottura della tenuta della valvola.

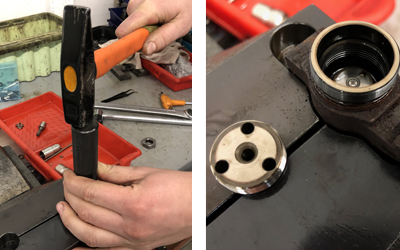

PULIZIA, RIMONTAGGIO E PROVA AL BANCO. Una volta estratti tutti i componenti, si passa al lavaggio delle stesse con la macchina ad ultrasuoni, ad eccezione della bobina elettrica. Trascorsi i minuti necessari, a lavaggio terminato si passa ad asciugare e in seguito ad assemblare nuovamente l’iniettore. A seconda delle situazioni e delle condizioni dell’iniettore sarà necessario sostituire le componenti usurate o danneggiate, solitamente le due componenti più delicate e che vanno sostituite sono il polverizzatore e la valvola di controllo. Per il rimontaggio riposizionare l’iniettore nell’apposita morsa, rimettere le componenti nella loro sede, serrando il dado a 60 Nm, partendo dalla valvola di controllo, la butterfly con il lato piatto della semisfera verso la valvola; è necessario sostituire la vecchia guarnizione per evitare perdite. Controllare lo stato degli spessori e se necessario valutare un eventuale sostituzione. Rimettere il solenoide e chiudere con chiave dinamometrica settata a 25 Nm. Infine riposizionare le spine di fermo (pin), spessore molla, piattino e polverizzatore mettendo del grasso per lubrificare il filetto, sostituire il dado se necessario, chiudendo con l’apposita chiave dinamometrica impostata a 60 Nm. Ricordiamo che la chiusura con la chiave dinamometrica con la corretta forza di serraggio è un passaggio fondamentale, il rischio di una chiusura troppo forte o debole è di alterare il funzionamento dell’iniettore stesso.

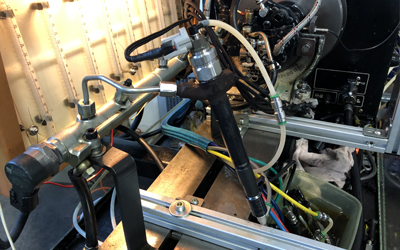

A questo punto si passa al test sul banco prova che si divide generalmente in 4 fasi:

- Tempo di risposta dell’iniettore

- Portata

- Recupero dell’iniettore

- Eventuale codifica dell’iniettore

L’allestimento sul banco e le prove variano a seconda del tipo di banco prova in vostro possesso. Senza un adeguato banco prova è impossibile avere una certezza del lavoro svolto e fornire una qualsiasi garanzia al cliente finale. Alla fine delle prove otterrete un report che indica se l’iniettore lavora in tolleranza rispetto al master.